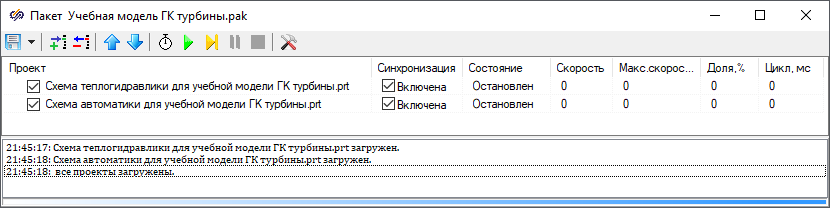

Поскольку схему автоматики мы создаем для нашей гидравлической модели и будем в дальнейшем их соединять друг с другом, то нам нужно научиться пользоваться базой данных сигналов, через которую и будет в дальнейшем происходить обмен данными между двумя проектами – проектом гидравлической модели и моделью автоматики.

Создайте новую схему автоматики: для этого выберите пункт меню «Файл → Новый проект → Схема

модели общего вида». После этого откроется новое схемное окно, в котором и будет

происходить создание структурной схемы системы автоматики.

Для дальнейшей работы необходимо сохранить данную схему в файле с новым именем. После сохранения файла его имя и полный путь отображаются в заголовке схемного окна. При необходимости пользователь может изменить размеры и местоположение окна на экране компьютера, используя для этого стандартные методы работы с окнами.

По умолчанию схемы математических моделей предназначены для автономной отладки и не содержат в себе базы данных сигналов. Однако к любой схеме в SimInTech можно подключить базу данных сигналов для организации внешнего взаимодействия с другими программами и векторной обработки сигналов.

Подключение базы данных сигналов к схеме автоматики осуществляется следующим образом:

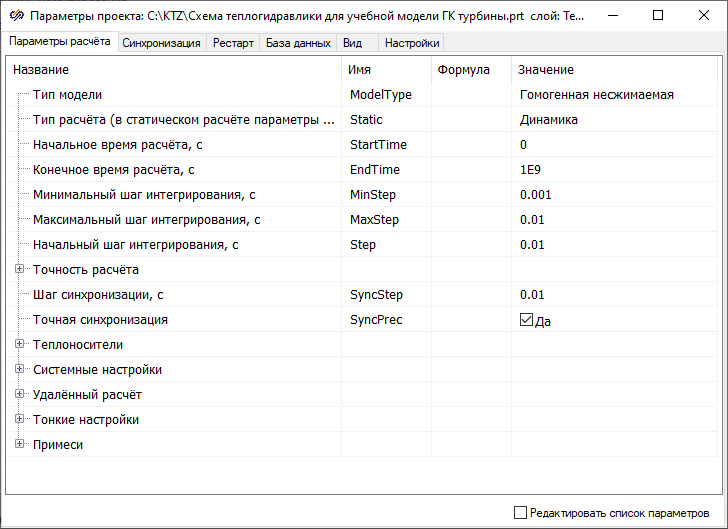

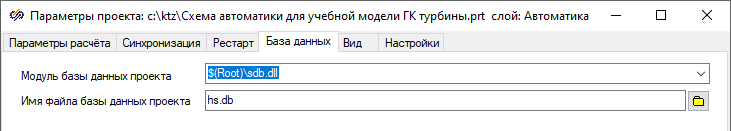

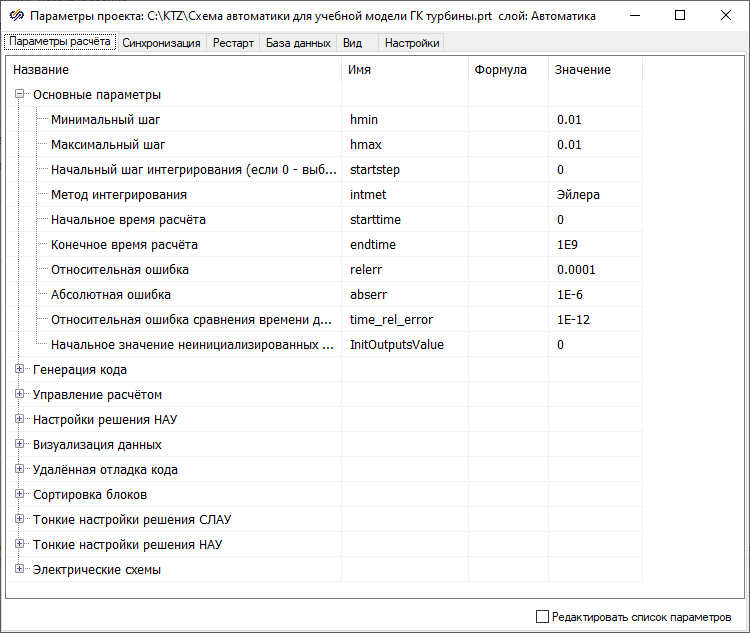

1) На схемном окне нажать кнопку «Параметры расчета».

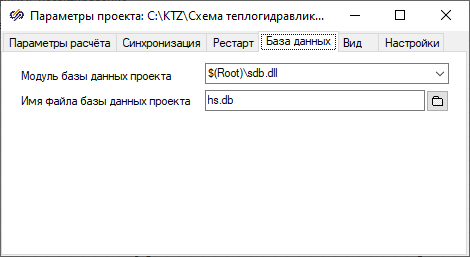

2) В появившемся диалоговом окне настроек перейти на закладку «База данных».

3) В строке редактирования «Модуль базы данных проекта» необходимо ввести следующий текст:

$(Root)\sdb.dll (sdb.dll – имя динамической библиотеки программного модуля базы

данных).

4) В строке редактирования «Имя файла базы данных проекта» надо ввести hs.db (подключаем к

этому проекту уже созданный файл базы данных сигналов из модели теплогидравлики).

5) Далее нужно сохранить модель автоматики и переоткрыть её. После повторного открытия можно

убедиться, что база данных теперь у этих моделей общая.

Рисунок 5. Закладка настройки базы данных проекта

6) Закрыть диалоговое окно нажатием кнопки «Ок».

7) Выполнить сохранение текущего проекта, нажав кнопку сохранить на главном окне программы.

После этих действий станет доступным пункт меню «Инструменты → База данных...». Именно здесь и

осуществляется работа по наполнению и редактированию базы данных сигналов – с помощью

модуля «Редактор базы данных».

Внимание! Для проектов, в которых не используется база данных, данный пункт меню является недоступным. Чтобы получить доступ к этому пункту меню, необходимо выполнить последовательность действий, описанную в разделе Подключение базы данных сигналов.

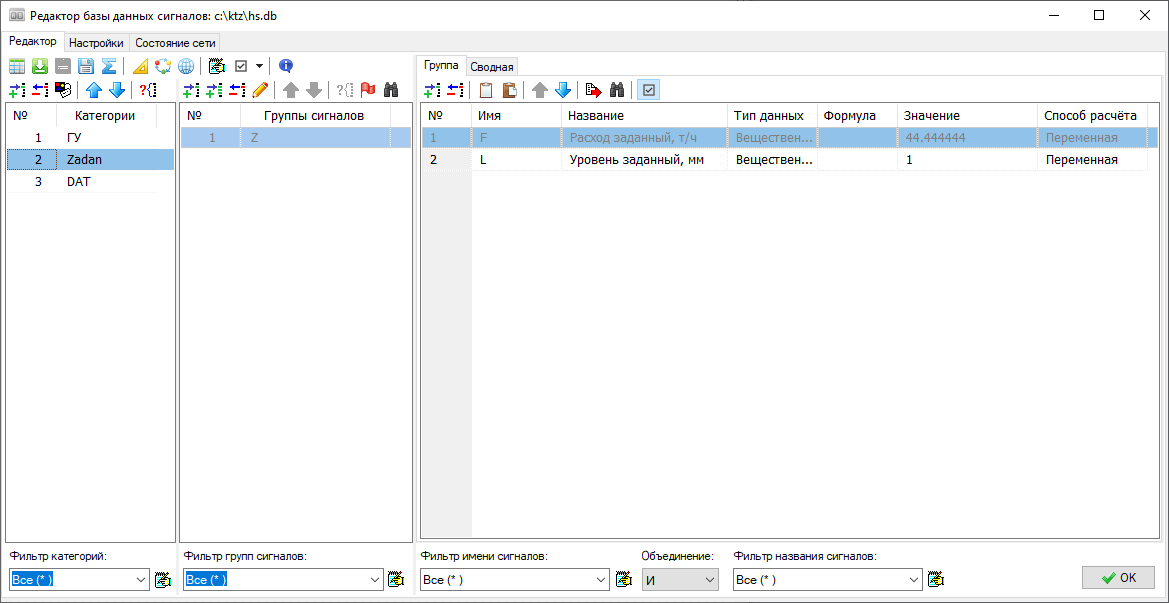

После выбора пункта меню появляется диалоговое окно редактора базы данных проекта.

Более подробно интерфейс базы сигналов рассмотрен в десяти учебных заданиях.

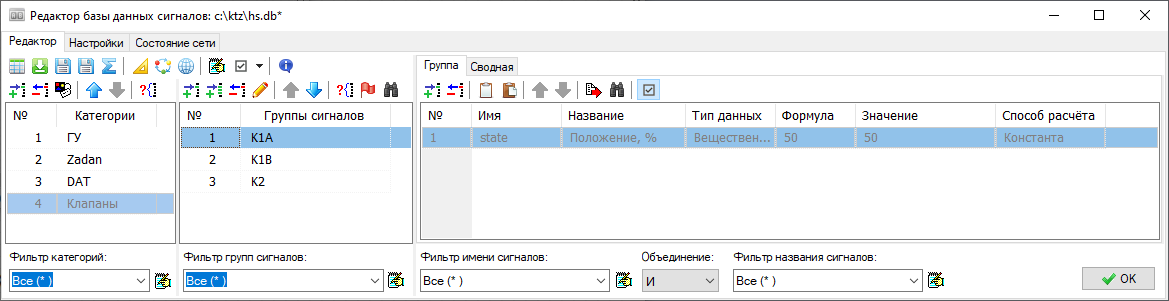

Напомним здесь концепцию, заложенную в базу сигналов SDB, а именно: окно редактора содержит три основные панели:

-

Категории

-

Группы сигналов

-

Сигналы и данные для групп

Панель «Категории» содержит список типов объектов, которые могут быть помещены в базу данных. Например, БУЗ – блок управления задвижкой.

Панель «Группы сигналов» содержит список объектов, соответствующих выбранному типу (категории),

имеющийся в базе данных проекта. Например, 1L01AS1 – код конкретной задвижки,

существующий в базе данных и математической модели объекта. Под объектом подразумевается

группа сигналов, отнесенная к этому объекту.

Панель «Сигналы и данные для групп» содержит таблицу с сигналами, соответствующими конкретной группе сигналов, выбранной в панели Группы сигналов.

Пользователь может самостоятельно создавать, редактировать и удалять новые категории объектов, состав объектов в каждом проекте, а также список и значение сигналов.

Рисунок 6. Окно редактора базы данных проекта

Добавление новой категории осуществляется следующим образом: пользователь должен нажать

кнопку «Добавить категорию» в верхней части панели. После этого в списке категорий

появляется новая запись «Новая категория».

Двойной клик на элементе «Новая категория» открывает диалоговое окно редактирования категории. В

данном диалоговом окне пользователь заполняет таблицу шаблонов сигналов, которые

соответствуют выбранной категории. Например, для задвижки это могут быть вещественное

значение положения штока, двоичное значение сигнала «открыта» или «закрыта» и т. д.

В данной учебной методике мы не будем создавать полностью алгоритм управления всеми клапанами – нам важно разобраться и понять принцип построения моделей и схем автоматики и каким образом схему автоматики можно связать с проектом гидравлической модели через базу данных.

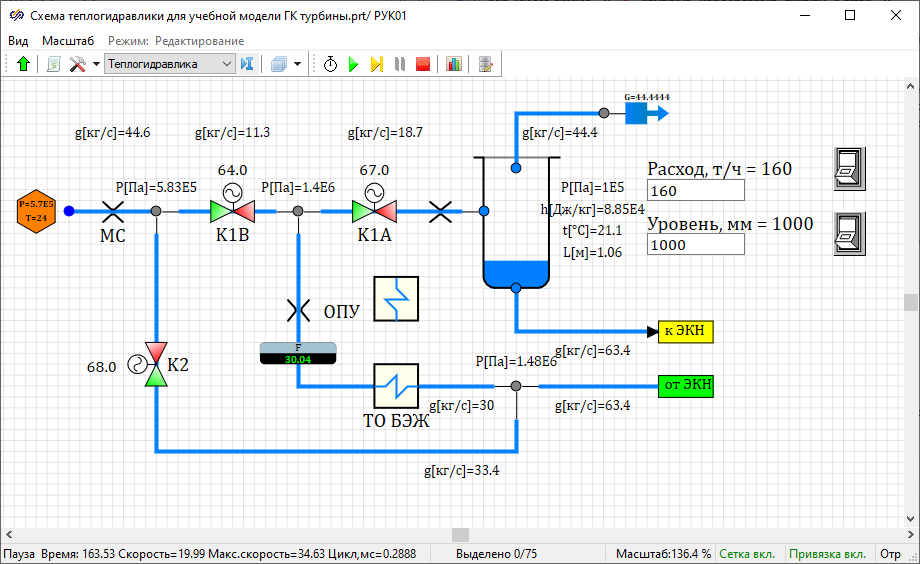

В процессе создания гидравлической модели мы создали два датчика – один измеряет расход в канале

через ТО БЭЖ, другой – уровень воды в баке. Давайте для наших учебных целей и для

наглядного примера на основе показания одного из датчиков (расходомера на ТО БЭЖ) создадим

учебный алгоритм управления клапаном К1А. Сигналы датчиков мы занесли в базу сигналов

ранее. Пользователю осталось самостоятельно создать сигнал(ы), характеризующий положение

каждого клапана.

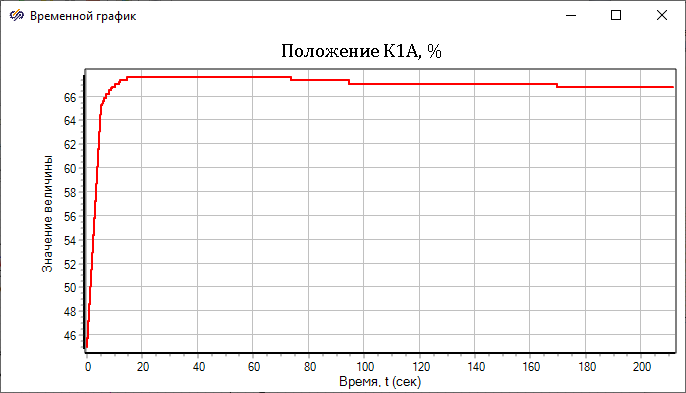

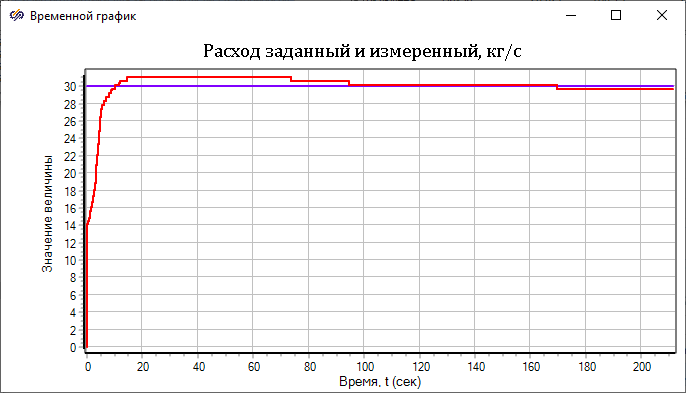

Алгоритм построим на простейшей схеме – будем сравнивать показание датчика с заданным расходом, и в зависимости от рассогласования заданного и текущего расхода – алгоритм будет подавать сигналы на закрытие или открытие клапана. Исполнительный механизм будем моделировать простейшим интегратором с ограничением (от 0 до 100%).

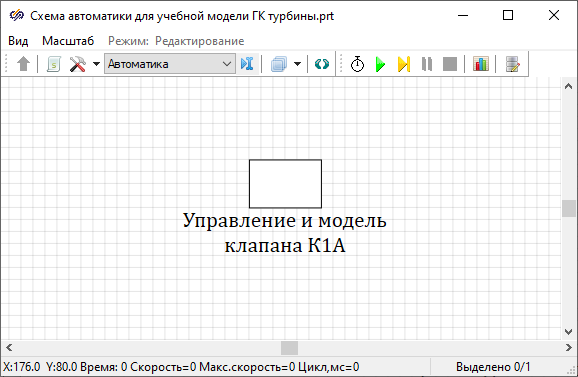

Рисунок 7. Субструктура с алгоритмом автоматики

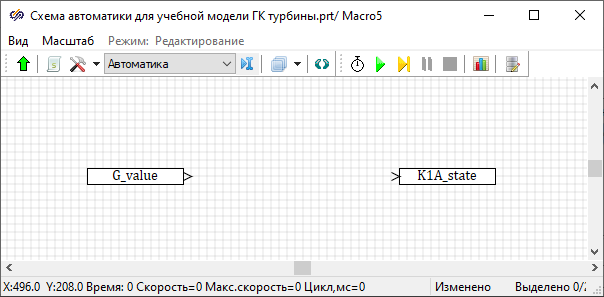

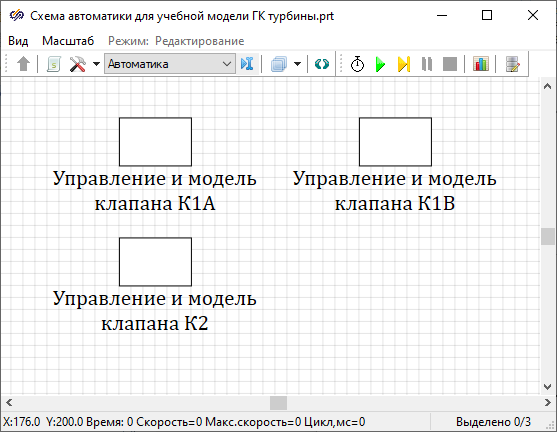

Для начала, давайте вернемся к окну схемы автоматики, разместим на нем первую

субструктуру, которую следует подписать как «Управление и модель клапана К1А»

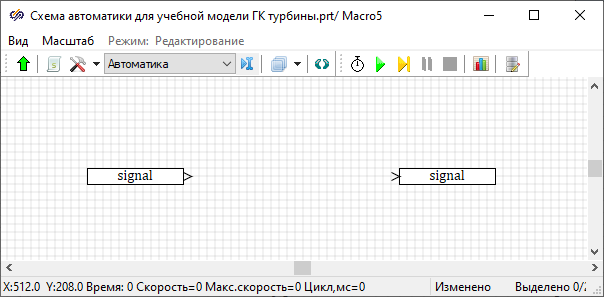

(Рисунок 7) и разместить внутри субструктуры два элемента – элемент чтения из списка

сигналов и элемент записи в список (Рисунок 8).

Теперь следует указать, какой именно сигнал мы читаем из базы данных и какой записываем.

Зайдите в свойства элемента «Чтение из списка сигналов». Следует изменить свойство «Имена

сигналов». Для этого воспользуйтесь кнопкой слева внизу диалогового окошка свойств (кнопка

называется «Выбрать сигнал из базы»). В следующем окне надо выбрать категорию «Dat», далее

датчик расхода «G» и имя сигнала «value».

По нажатию на кнопку «Добавить», появится новая строка в этой табличке. Таким образом мы выбрали

сигнал, который будет прочитываться из базы данных на каждом шаге расчета схемы. Обратите

внимание, что имя сигнала состоит из названия объекта, затем символ подчеркивания и

название сигнала в объекте – в нашем случае сигнал называется «G_value».

Рисунок 8. Элементы чтения и записи в список сигналов

Для записи сигнала «Положение клапана К1А» в базу данных, нам сначала следует создать

объект (группу сигналов) К1А в базе данных. Если вы еще не создали категорию

«Клапаны», создайте её, и затем добавьте в базу данных один объект такого типа с названием

«К1А» или сразу все (три) задвижки. Если редактирование базы данных проходило из

окна теплогидравлики (автоматики) необходимо сохранить базу данных (вкладка настройки), а

затем зайти в базу данных через схему автоматики (теплогидравлики) и загурзить базу данных

(вкладка настройки).

После этого в свойствах элемента «Запись в список сигналов» выберите сигнал «Положение» у объекта

«К1А», приэтом название сигнала сформируется через подчеркивание K1A_state) (Рисунок 9). Теперь схема автоматики должна

иметь вид, представленный на рисунке (Рисунок 10).

Рисунок 9. Положения задвижек заданы в базе данных

Рисунок 10. Запись и чтение из списка сигналов, заполненные

Что касается передачи сигналов в схему автоматики и из нее в базу данных – это все, но

остался еще один момент - нам нужно связать значение положения клапана в базе данных и в

объекте на гидравлической схеме. Перейдите в окно гидравлической схемы и зайдите в

свойства клапана К1А. Там выберите свойство «Положение, %», нажмите кнопку внизу слева

«Выбрать сигнал из базы» и в появившемся окне базы данных найдите сигнал «К1А_state».

Добавьте этот сигнал в таблицу «Выбранные данные» и нажмите кнопку «Ок». Теперь значение положения клапана для схемы теплогидравлики будет считываться из базы данных на каждом шаге синхронизации.

Давайте еще раз рассмотрим в целом, как работает база данных. Вообще говоря, база данных представляет собой просто массив сигналов (таблицу) в памяти SimInTech, в которой записан сплошной список сигналов. Условно этот список классифицируется на типы объектов и объекты со «своими» сигналами. Когда мы разместили на схеме теплогиравлики датчик расхода, то в базе данных появился новый сигнал. Это произошло автоматически без нашего участия (данный нюанс может изменяться в зависимости от версии ПО) – мы просто разместили элемент на схеме теплогидравлики (в нашем проекте мы создавали этот сигнал самостоятеьно для большего понимания). Далее в другом проекте – в схеме автоматики, мы с помощью элемента чтения сигнала из списка «вытаскиваем» значение нужного нам сигнала (расход через ТО БЭЖ), и сейчас будем его использовать для сравнивающего устройства в схеме автоматики. На выходе из схемы автоматики мы формируем сигнал, который будет характеризовать положение клапана К1А, и значение этого сигнала мы записываем в базу данных (пока еще не в схему теплогидравлики, а просто в общую таблицу сигналов записываем значение положения клапана). Далее уже на схеме теплогидравлики мы используем значение этого сигнала – положение клапана К1А – для соответствующего свойства клапана. Важно помнить, что для того чтобы такая схема работала, нужно чтобы оба проекта использовали общую базу данных сигналов (в нашем случае это файл hs.db).

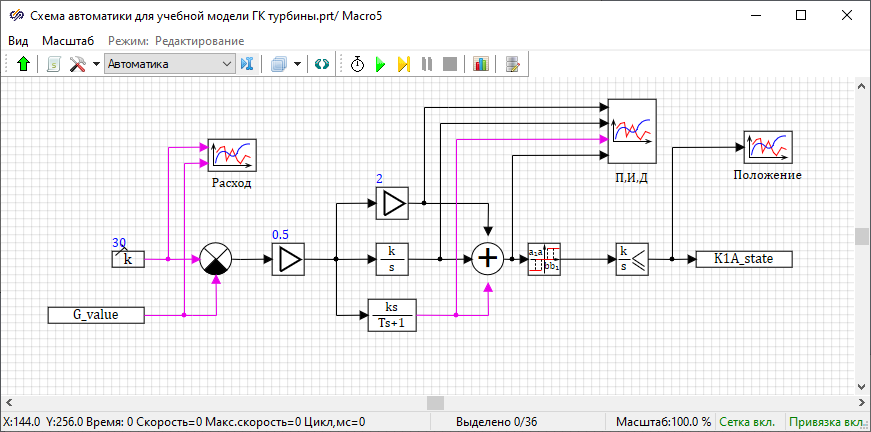

Вернемся снова к схеме автоматики – нам нужно набрать упрощенную схему управления исполнительным

механизмом клапана К1А (включая и сам механизм в виде интегратора с ограничением).

Попробуйте самостоятельно набрать схему, как показано на Рисунок 11:

Рисунок 11. Схема управления клапаном К1А

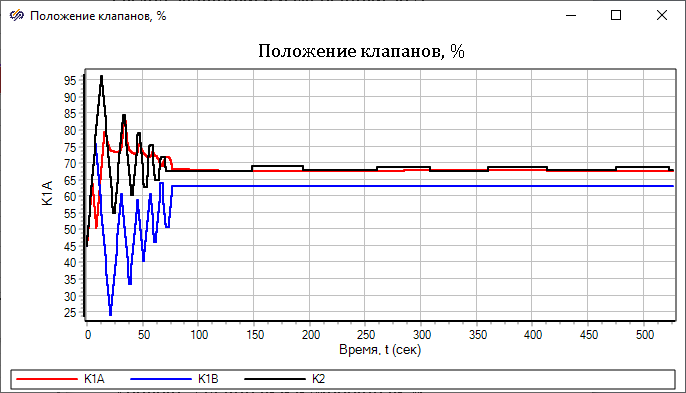

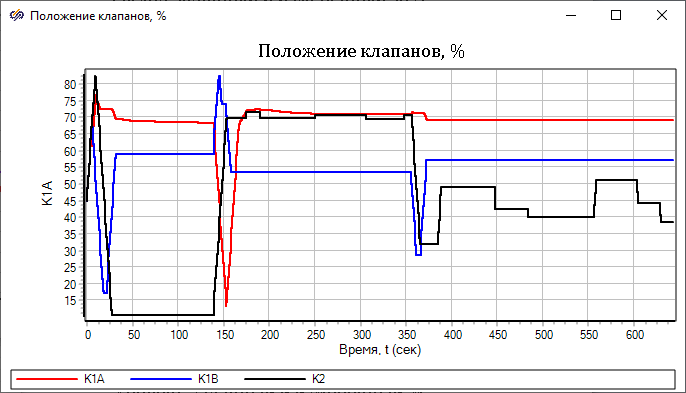

Рассмотрим алгоритм действия данной схемы: сигнал с датчика расхода сравнивается с заданным значением расхода и разница (рассогласование) подается на усилитель с подобранным коэффициентом усиления (точнее ослабления, прикидочное значение = 0,5). Далее ослабленный сигнал рассогласования, поступает на ПИД-регулятор (также с подобранными коэффициентами) и сумма выходов ПИД-регулятора передается в релейный блок с зоной нечувствительности (величину зоны можно установить в +1, -1, зона возврата = 0,2). Если на выходе из релейного блока сигнал равен 0, то клапан находится без движения. Если после реле сигнал «-1», то подается сигнал «Закрыть», если «+1», то – «Открыть». Интегратор с ограничением моделирует исполнительный механизм (двигатель) клапана.

Таким образом реализован простейший алгоритм, поддерживающий заданный расход через ТО БЭЖ. В реальности, конечно, схема может быть сложней, в т.ч. состоять из нескольких листов и использовать субструктуры. Для наших целей пока что это не нужно, а важно понять, что проект автоматики работает как еще один расчетный слой, параллельно проекту гидравлики, и эти два проекта (расчетных слоя) могут обмениваться сигналами через базу данных.

Давайте зададим нужные коэффициенты на схеме алгоритма, ниже последовательно перечислены свойства элементов, которые нужно задать:

-

Уставка для расхода через ТО БЭЖ: 30 (свойство элемента «Константа»).

-

Сравнивающее устройство: [1, -1].

-

Общий коэффициент усиления: 0.5 (первое приближение).

-

ПИД, коэффициент усиления: 2.

-

ПИД, интегратор: 0.07.

-

ПИД, инерционно-дифференцирующее звено: коэффициент 5, постоянная времени 3,

начальные условия 0.

-

Сумматор: [1,1,1].

-

Реле с зоной нечувствительности: «-1», «-0.8», «0.8», «1», «-1», «1».

-

Интегратор с ограничением: «100/25», «0», «100», «45».

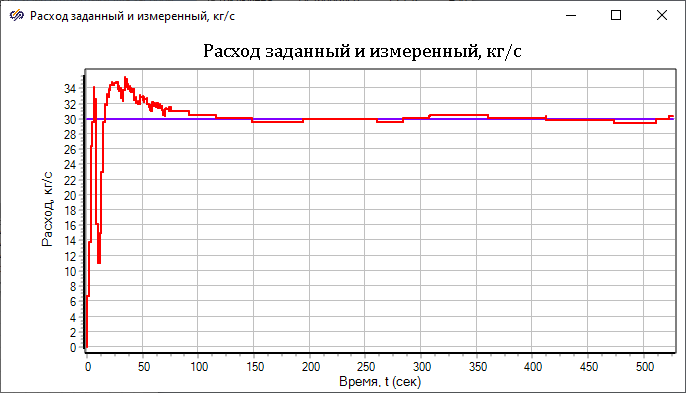

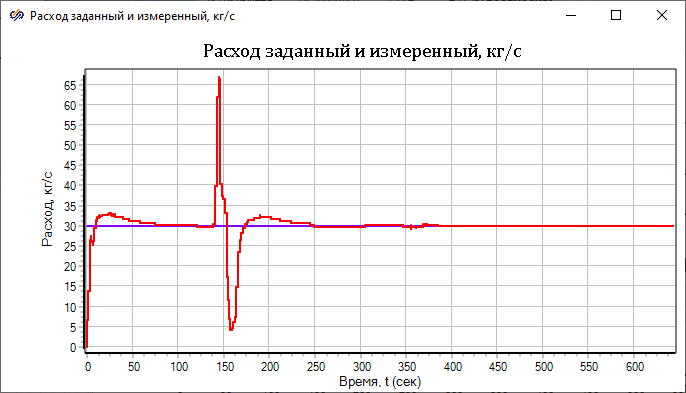

Данные параметры подобраны таким образом, чтобы система автоматики клапана «К1А» поддерживала на

стационарном уровне расход через ТО БЭЖ, т.е. на уровне «30», как это и происходит в нашем

расчете гидравлической схемы с расходом подпитки «160». Подчеркнем, что сейчас в нашу

задачу не входит полное создание схемы автоматики, нам нужно научиться создавать и

понимать механизм параллельной (совместной) работы двух проектов через общую базу данных.

Положение клапанов K1B и K2 пока не трогаем. Оставляем 64% и 68% процентов соответственно.

Интегратор с ограничением моделирует двигатель клапана, с быстродействием ~ 4% в секунду, или (что тоже самое) время полного открытия = 25 секунд.

Релейное звено моделирует в нулевом приближении блок управления клапаном.