О теплообменнике в теплогидравлическом расчетном коде HS

Описание

Рассмотрены возможности использования теплогидравлического кода HS на примере создания модели простого кожухотрубного противоточного теплообменника, нагревающего насыщенный амин за счет остывания регенерированного амина, поступающего по трубам из десорбера. Предположим, что расходы, давления и температуры теплоносителей на входах в соответствующие линии известны.

Создание нового проекта

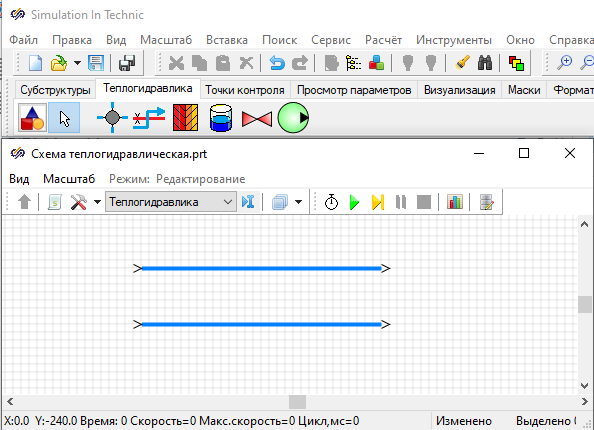

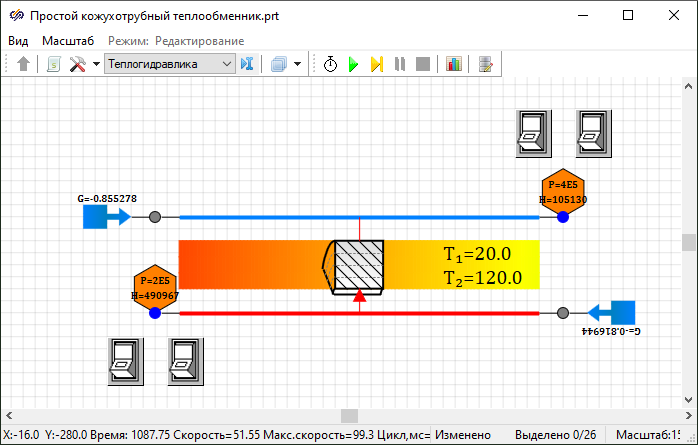

Создадим новый проект с помощью команды главного окна программы «Файл» → «Новый проект» → «Схема теплогидравлики». Горячую и холодные линии теплообменника будем моделировать с помощью блока «HS - Канал» из библиотеки блоков в главном окне программы. Расположим их на листе проекта, как показано на рисунке 1.

Рисунок 1. Рисунок 1 - Расположение элементов «HS – Канал» на листе проекта

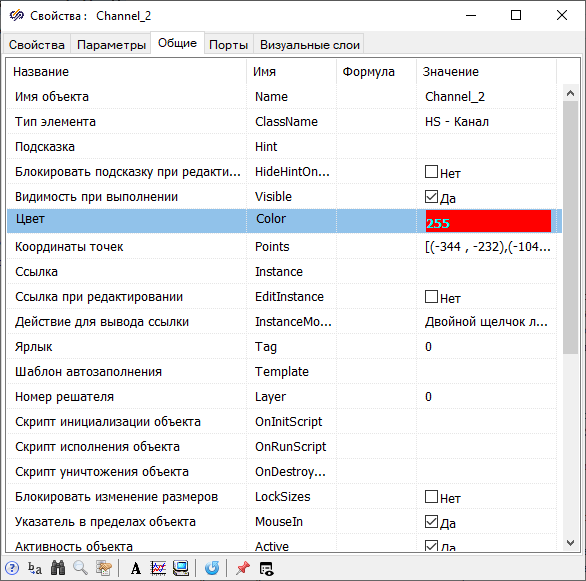

Условимся, что по верхнему, на листе проекта, каналу будет течь более холодный теплоноситель, а по нижнему – более горячий. Для наглядности изменим цвет нижнего канала на красный. Для этого нажмем правой кнопкой мыши по нижнему каналу и выберем в контекстном меню «Свойства объекта». В открывшемся окне, на вкладке «Общие», отредактируем значение свойства «Цвет», придав ему значение 255, что соответствует красному цвету стандартной системной палитры, как показано на рисунке 2.

Рисунок 2. Рисунок 2 – Установка цвета изображения канала

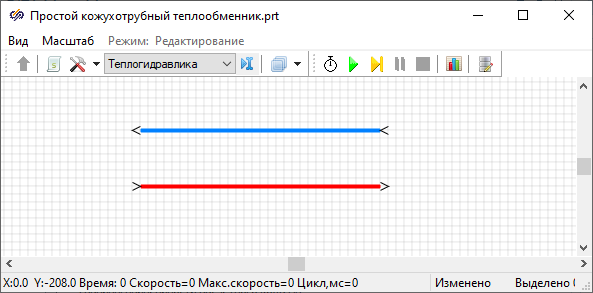

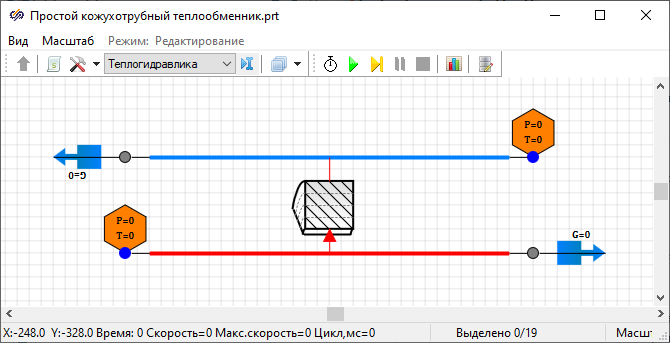

После нажатия кнопки «Ок» изображение канала с горячим теплоносителем приобретет красный цвет. Также, для соблюдения условия противоточного характера течения теплоносителя, развернем холодный канал (синий) на 180 градусов, щелкнув по нему правой кнопкой мыши и выбрав опцию «Повернуть на 180 градусов». Файл проекта рекомендуется сохранить на диск, придав ему смысловое имя. Например, "Простой кожухотрубный теплообменник.prt" как показано на рисунке 3.

Рисунок 3. Рисунок 3 – Противоточные каналы для холодного и горячего теплоносителя

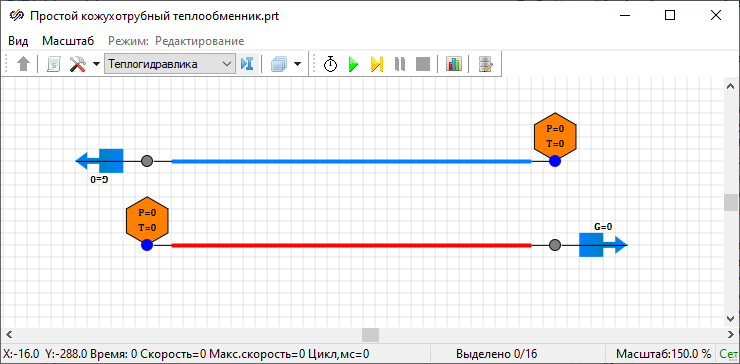

Для того, чтобы задавать для каждой магистрали расход и давление теплоносителя, разместим в начале каждого канала блок «HS – Граничный узел», позволяющий задать давление в магистрали, а с другой стороны – блок «HS – Внутренний узел», к которому подключим блок «HS - Подпитка», задающий расход теплоносителя. Учитывая противоточный характер движения теплоносителя, разместим и соединим блоки на схеме в соответствии с рисунком 4. Для вращения изображений блоков существуют команды в контекстном меню каждого блока.

Рисунок 4. Рисунок 4 – Магистрали теплообменника с подключенными граничными условиями

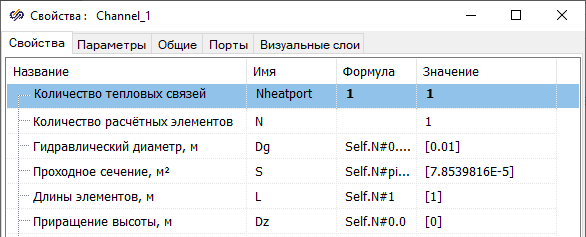

Для добавления теплообмена между стенками, необходимо в свойствах обоих каналов, задать «Количество тепловых связей» равное 1 (рисунок 5). При этом на каналах появляется дополнительный тепловой порт, к которому можно подключать тепловые структуры (стенки).

Рисунок 5. Рисунок 5 – Задание тепловой связи канала

После добавления тепловых связей для обоих каналов, между ними нужно разместить блок «HS – Цилиндрическая толстая стенка», который будет моделировать стенку трубы с горячим теплоносителем, и присоединить ее в соответствие с рисунком 6 так, чтобы горячая магистраль лежала внутри цилиндрической стенки.

Рисунок 6. Рисунок 6 – Положение блока «HS – Цилиндрическая толстая стенка»

Построение структуры (задание топологии) расчетной схемы для моделирования кожухотрубного теплообменника завершено. Следующий этап – параметризация. Он включает в себя задание геометрических параметров каналов и стенок, энтальпии, давления и расходов теплоносителя.

Параметризация проекта

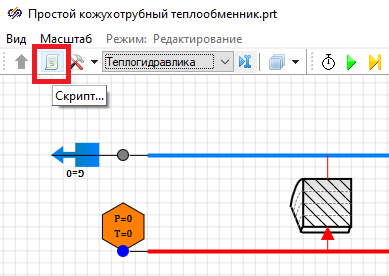

Параметры схемы в свойствах блоков лучше всего задавать константами или переменными, значения которых будут рассчитываться в скрипте проекта, доступном на вкладке «Скрипт» в левой части схемного окна.

Рисунок 7. Рисунок 7 – Вкладка «Скрипт» схемного окна

Такой подход позволяет задавать вручную только независимые входные переменные, тогда как расчет всех остальных промежуточных параметров схемы будет происходить автоматически. Скрипт проекта выполняется на каждом расчетном шаге полностью, за исключением секции, заключенной в операторные скобки

initialization … end;

эта секция выполняется один раз, в момент инициализации проекта, предшествующий началу расчета, и служит для операций, выполнение которых необходимо перед расчётом.

Зададимся следующими геометрическими параметрами магистралей теплообменника:

Длина греющей магистрали = 10 м

Внешний диаметр греющей трубы = 20 мм

Толщина стенки трубы = 2 мм

При этом горячий канал представляет собой трубу круглого сечения, а холодный канал образован межтрубным пространством между тремя горячими трубами с треугольной упаковкой и относительным шагом 1.3. Запишем эти значения в скрипт проекта:

initialization //открытие секции инициализации

//геометрические параметры

L_tepl = 10; //Длина теплообменной трубы, м

d_tr = 20e-3; //Наружный диаметр трубы, м

delta_st_tr = 2e-3; //Толщина стенки трубы, м

d_tr_vnutr = d_tr - 2*delta_st_tr; //Внутренний диаметр трубы

N_tr = 200; //Количество теплообменных труб

x_tr = 1.3; //Относительный шаг труб в пучке

Температуры, расходы и давления теплоносителя в магистралях примем следующими:

| Наименование параметра, е.и. | Значение |

|---|---|

| Расход горячего теплоносителя, кг/час | 2941 |

| Температура горячего теплоносителя, °С | 117 |

| Давление горячего теплоносителя, кПа | 200 |

| Расход холодного теплоносителя, кг/час | 3079 |

| Температура холодного теплоносителя, °С | 25 |

| Давление холодного теплоносителя, кПа | 400 |

| Коэффициент термического сопротивления стенок труб, К·м2/Вт | 0.0004 |

Продолжим записывать параметры схемы в скрипт:

//Параметры теплоносителей

//1. Греющий теплоноситель - регенерированный амин

G_gor=2941/3600; //Массовый расход, кг/с

t_vh_gor=117; H_vh_gor = 490967; //Температура и энтальпия на входе, °С

P_vh_gor=0.2e6; //Давление на входе, Па

//2. Нагреваемый теплоноситель - насыщенных амин

G_hol=3079/3600;

t_vh_hol=25; H_vh_hol = 105130;

P_vh_hol=0.4e6;

R_st=0.0004; //Коэффициент термического сопротивления на пов-тях труб, м^2*К/Вт

Согласно описанию математической модели, реализованной в теплогидравлическом коде HS, расчетный объем трубопровода (т.н. канал) разбивается по длине на задаваемое количество элементарных объемов, параметры внутри которых не имеют пространственного распределения. В связи с наличием такого разбиения, появляется еще несколько параметров расчетной схемы, значения которых нужно задать. Для достижения достаточной детализации распределения параметров по длине трубы, примем количество ее разбиений равным 100.

N_raz=100; //Количество разбиений по длине трубы

delta_L_tepl=L_tepl/N_raz; //Длина элемента разбиения, м

Запишем в скрипт формулы для расчета площадей и диаметров каналов для труб и межтрубного пространства.

//Площадь сечения потока теплоноситель в межтрубном пространстве (для холодного теплоносителя)

S_mezhtr_1tr=(pi*(d_tr^2)/4)*(((2*sqrt(3)/pi)*(x_tr^2))-1); //на одну трубу

S_mezhtr=S_ mezhtr _tr*N_tr; //На весь пучок

dg_mezhtr=d_tr*(((2*sqrt(3)/pi)*(x_tr^2))-1); //Гидравлический диаметр пучка по межтрубному пространству

//Площадь сечения потока теплоносителя в трубах (для горячего теплоносителя)

S_tr_1tr=pi*(d_tr_vnutr^2)/4; //на одну трубу

S_tr=S_tr_1tr*N_tr; //На весь пучок

end; //закрытие секции инициализации

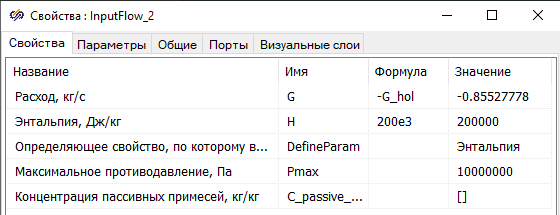

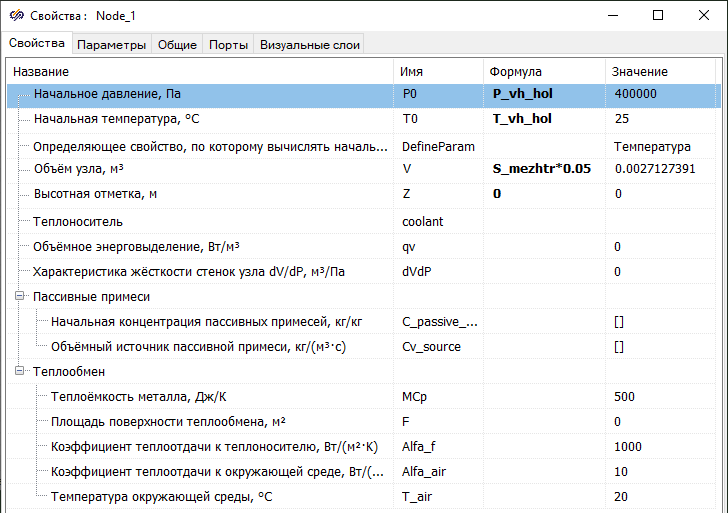

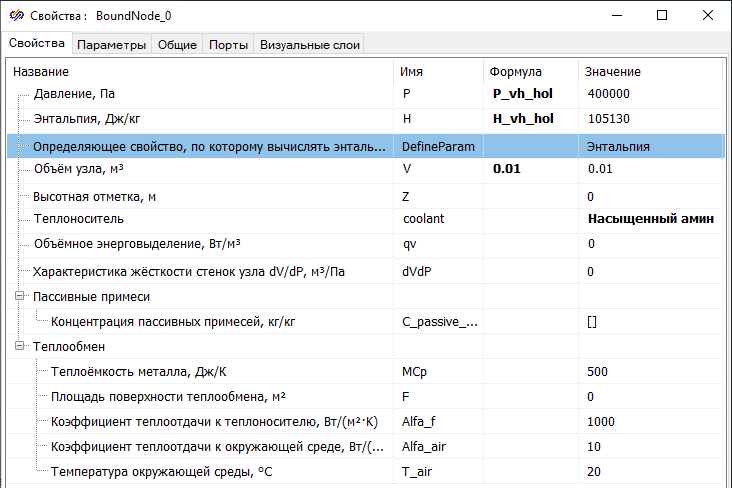

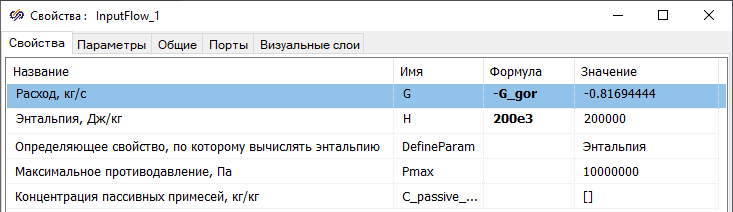

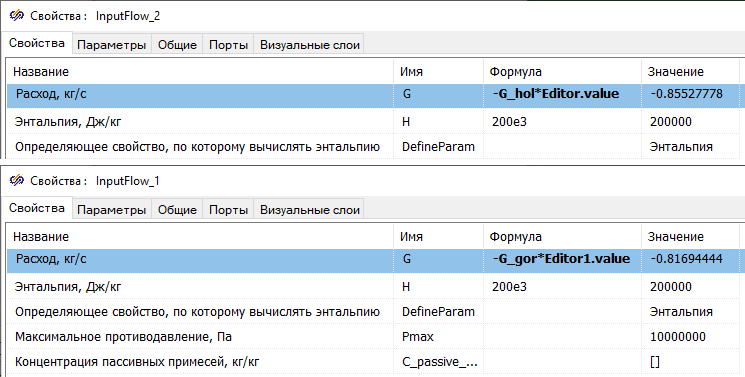

В секцию инициализации вошли все необходимые параметры для моделирования работы собранной теплогидравлической схемы. Привяжем их к свойствам конкретных блоков холодной магистрали с помощью окна свойств объекта, согласно рисункам 8, 9, 10 и 11. Отрицательное значение расхода подпитки в блоке «HS - Подпитка», обуславливается необходимостью обеспечения течения теплоносителя по направлению от граничного узла. При этом граничный узел моделирует входное давление на линии, а блок подпитки – расход через магистраль.

Рисунок 8. Рисунок 8 – Свойства блока «HS - Подпитка» холодной линии

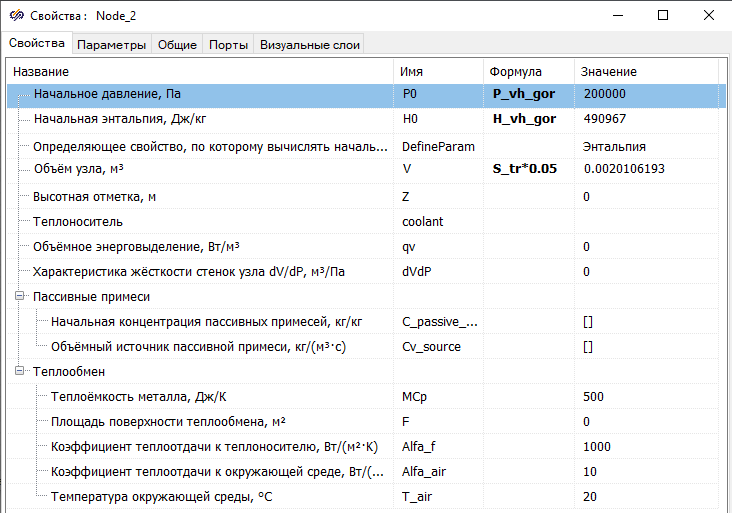

Значение начальной энтальпии в свойствах внутреннего и граничного узлов не играет роли, так как в качестве определяющего параметра выбрана «Температура». Объем же узла указывается, как произведение площади сечения на длину узла, условно принятую за 5 см. Запись «S_mezhtr*0.05» означает, что вместо нее будет подставлено значение переменной с именем «S_mezhtr» (проходное сечение канала). Тип теплоносителя достаточно указать в одном из узлов, так как узлы топологически связаны между собой каналом.

Рисунок 9. Рисунок 9 – Свойства блока «HS – Внутренний узел» холодной линии

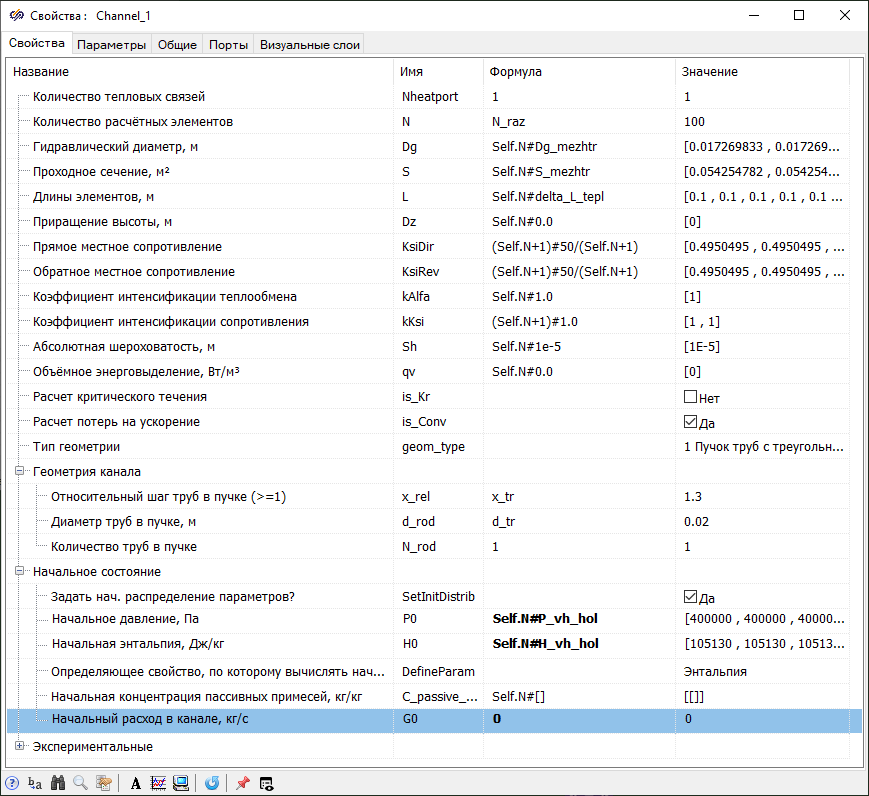

Значения прямого и обратного сопротивлений канала зададим приблизительно, так как конкретные значения неизвестны и сопротивления могут быть скорректированы позже.

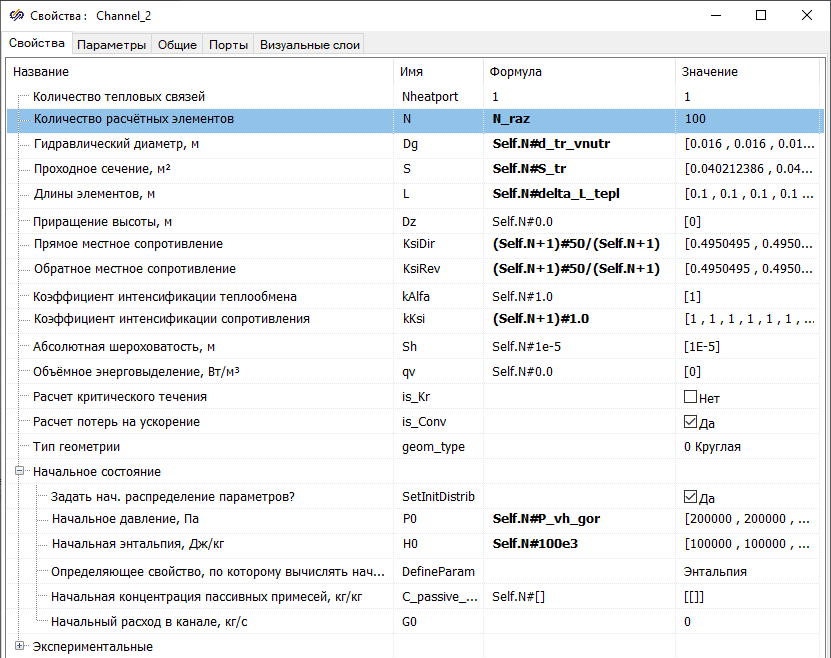

Рисунок 10. Рисунок 10 – Свойства блока «HS – Канал» холодной линии

Рисунок 11. Рисунок 11 – Свойства блока «HS – Граничный узел» холодной линии

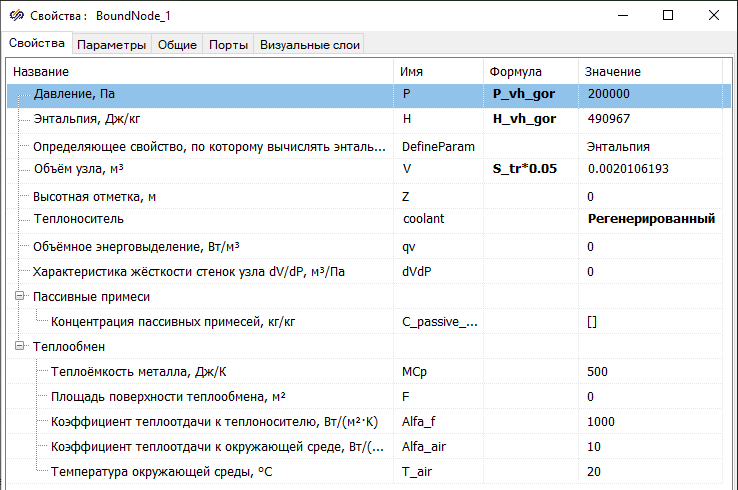

Аналогично устанавливаем свойства для блоков горячей линии, в соответствие с рисунками 12, 13, 14 и 15.

Рисунок 12. Рисунок 12 – Свойства блока «HS – Граничный узел» горячей линии

Значения параметров x_rel и d_rod являются важными для некруглых геометрий канала, для каналов круглой формы можно оставить значения, заданные по умолчанию (т.е. для расчета канала типа круглая труба эти свойства не используются).

Рисунок 13. Рисунок 13 – Свойства блока «HS – Канал» горячей линии

Рисунок 14. Рисунок 14 – Свойство блока «HS – Внутренний узел» горячей линии

Рисунок 15. Рисунок 15 – Свойства блока «HS - Подпитка» горячей линии

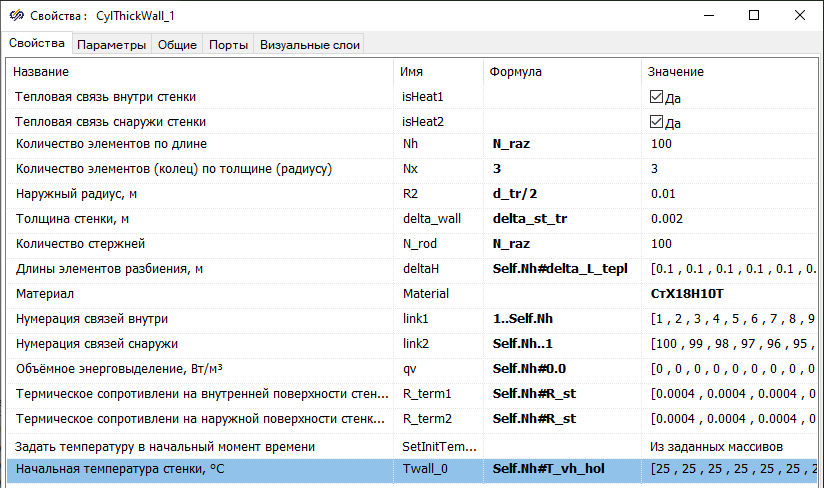

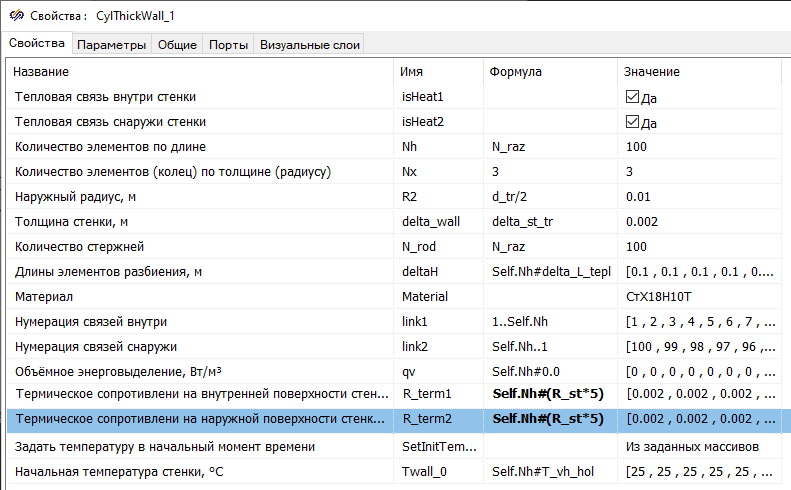

Параметризация блока «HS – Цилиндрическая толстая стенка» происходит так же с применением коэффициентов, заданных в скрипте проекта. Дополнительно в свойствах блока нужно определить материал стенки, который можно выбрать из набора, входящего в комплект SimInTech, расположенного в \SimInTech\Bin\DataBase\Материалы_теплогидравлика\. Значения свойств «Нумерация связей внутри» и «Нумерация связей снаружи» представляют собой массивы из номеров участков внутреннего и наружного каналов, с которыми связаны внутренние и наружные участки стенки. То есть первый участок стенки связан с последним участком холодного канала и с первым участком горячего канала.

Рисунок 16. Рисунок 16 –

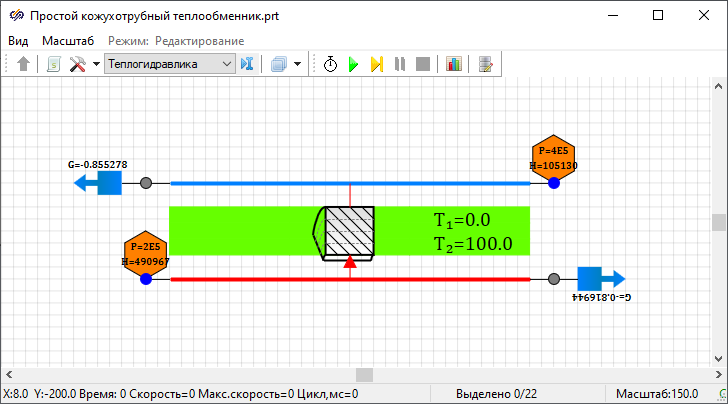

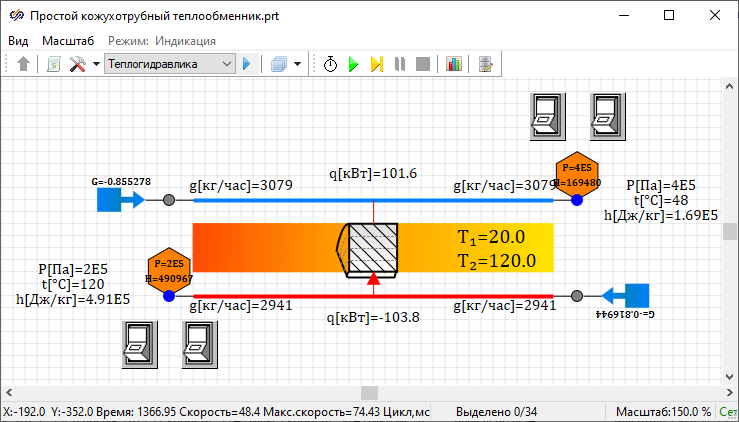

После задания свойств для всех блоков, расчетная схема принимает законченный вид, готовый к началу моделирования. Расчетный код HS позволяет определять динамические, то есть изменяющиеся во времени, значения широкого набор тепловых и гидравлических параметров блоков. Будем проводить модельный расчет, в ходе которого отследим изменение во времени следующих параметров:

- распределение температуры холодного теплоносителя по длине теплообменника;

- распределение температуры горячего теплоносителя по длине теплообменника;

- распределение температуры по стенкам теплообменных труб (тоже по длине теплообменника);

- мощность теплообмена.

Рассчитанные значения можно отображать в текстовом виде, в виде графиков или цветовых полей, передавать для обработки в скрипт, в другие блоки или в базу данных. Используем, для наглядности, вариант графического представления.

В SimInTech можно строить график одной переменной в зависимости от времени, или двух переменных в зависимости друг от друга. Для отображения распределения температур по длине теплообменника лучше всего подойдет второй вариант. При этом на оси абсцисс будут лежать координаты по длине теплообменника, а на оси ординат – значения температур в них. Таким образом, получим график четырех параметров: температуры горячего теплоносителя, температуры холодного теплоносителя, температур на наружной и внутренней поверхностях стенок трубы. Чтобы это сделать, нужно иметь в виду, что инструмент «График Y от X» в составе SimInTech, отображает пары значений X и Y, причем X и Y могут быть как одиночными числами, так и векторами одинаковой длины. Причем элементами этих векторов аналогично могут быть как числа, так и векторы. Таким образом, чтобы отобразить на графике 4 параметра, распределенных по одной и той же длине, необходимо сформировать массив Y, состоящий из 4 векторов, соответствующих необходимым параметрам, а также массив X, состоящий из 4 одинаковых векторов (разбиений по длине теплообменника). Таким образом X и Y должны иметь вид матриц, размерностью 4x100, где 4 – количество параметров, 100 – число разбиений по длине теплообменника.

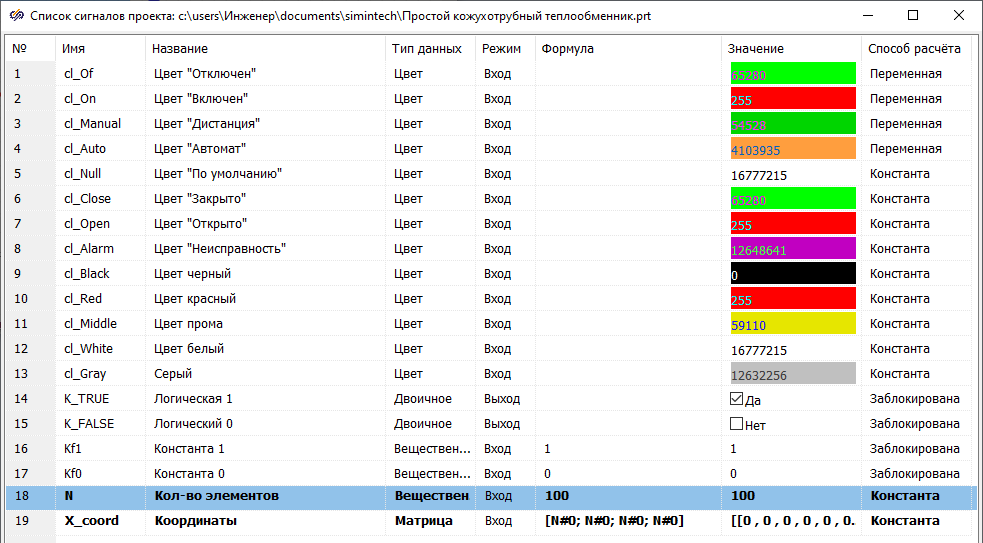

Для того, чтобы иметь возможность использовать массивы для вывода на график (через менеджер данных проекта), необходимо, чтобы они имели статус не просто переменных скрипта, доступных только в составе расчетной схемы, а статус глобальных сигналов проекта. Поэтому сформируем заготовку матрицы X в виде нулевой матрицы в списке сигналов проекта. Для этого откроем окно сигналов проекта с помощью команды «Сервис» → «Сигналы». В открывшимся окне создадим 2 новых сигнала: один вещественного типа, с именем «N» и значением 100, а другой типа «Матрица», с именем X_coord и значением [N#0, N#0, N#0, N#0]. Данная запись означает следующее: в квадратных скобках через запятую перечисляются элементы одномерного массива (вектора). Знак решетки в записи элемента массива означает, что элемент состоит из N чисел, равных нулю. При этом значение N берется из одноимённой, только что созданной, переменной. Нужно отметить, что опцию «Способ расчета» для сигнала X_coord нужно установить в значение «Константа», так как при этом сигнал принимает свое начальное значение только в момент инициализации проекта, а в ходе расчета может переписываться из других источников, в том числе из скрипта. Таким образом матрица X_coord будет состоять из четырех строк, по 100 нулей в каждой.

Рисунок 17. Рисунок 17 – Новые сигналы в списке сигналов проекта

После этого можно записывать в массив значения координат элементов разбиений. Так как значения температур усреднены внутри элементарного объема, то правильнее будет использовать координату середины каждого объема. Снова откроем окно скрипта проекта и продолжим написанное ранее следующим текстом:

//Задаём массив координат центров элементов разбиения

for (i=1, 4) //цикл по строкам

begin

X_coord[i,1] = delta_L_tepl / 2; //запись координаты половины первого участка в первый элемент строки

for (j=2, N_raz) //цикл по элементам строки со 2го по последний

X_coord[i,j] = X_coord[i,j-1] + delta_L_тепл; //текущий элемент строки = предыдущий + шаг разбиения

end;

В результате выполнения этого участка скрипта, матрица X_coord будет состоять из строк с координатами центров элементов разбиений трубы по длине. Следующим этапом будет создание и заполнение матрицы значений температур, соответствующих каждому участку разбиения. Также, как и в случае координат, создадим аналогичную заготовку массива температур в окне сигналов проекта. То есть создадим новый сигнал, назовем его «Y_temp», типа «матрица» и укажем в качестве значения [N#0, N#0, N#0, N#0]. Заполнение его данными аналогично будем производить с помощью скрипта проекта, записывая векторы нужных данных в соответствующие строки матрицы Y. При этом в качестве записываемого значения используется конструкция, состоящая из имени блока и, отделенного от него точкой, имени параметра данного блока. При этом, в квадратных скобках указан номер элемента в массиве параметра. Имя любого блока указано в качестве значения одноименного свойства на вкладке «Общие» в окне свойств блока, а список его параметров доступен по нажатию мышью в пункт «Параметры объекта» контекстного меню блока.

//Задаём массив температур элементов теплообменника

//1. Температура греющего теплоносителя

for (j=1, N_raz)

Y_temp[1,j] = Channel_1._t[j]; //запись в первую строку матрицы Y значений температуры в горячем канале

//2. Температура внутренней поверхности трубы

for (j=1, N_raz)

Y_temp[2,j] = CylThickWall_1._twall_bound_in[j]; //запись во вторую строку матрицы Y значений температуры внутренней поверхности стенки

//3. Температура наружной поверхности трубы

for (j=1, N_raz)

Y_temp[3,j] = CylThickWall_1._twall_bound_out[j]; //запись в третью строку матрицы Y значений температуры наружной поверхности стенки

//4. Температура нагреваемого теплоносителя

for (j=1, N_raz)

Y_temp[4,j] = Channel_2._t[N_raz-j+1]; //запись в четвертую строку матрицы Y значений температуры холодного теплоносителя (начиная с последнего, т.к. труба повернута на 180° и где начало теплообменника, там конец холодной трубы)

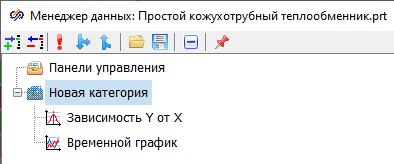

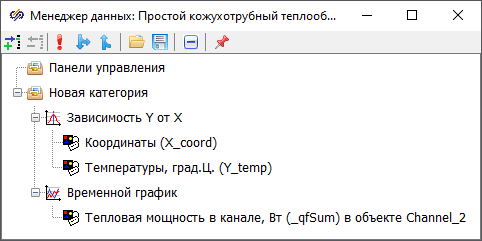

Таким образом, мы получили в дополнение к массиву координат, еще и массив необходимых температур. После этого всё готово для графического представления необходимых параметров. Для этого используем окно менеджера данных, в котором, с помощью кнопок на его панели инструментов, создадим новую категорию, в которой создадим график «Зависимость Y от X», для отображения температур относительно длины теплообменника, а также «Временной график» для отображения зависимости мощности теплообмена от времени.

Рисунок 18. Рисунок 18 – Созданный объект «Зависимость Y от X» в окне менеджера данных

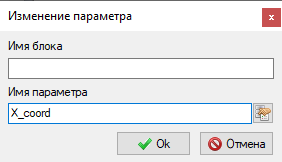

Далее к созданным графикам нужно привязать сигналы. Начнем с графика зависимости Y от X и добавим на него сигнал, соответствующий значениям оси X и затем – соответствующий оси Y. В нашем случае это сигналы X_coord и Y_temp. Щелкнув правой кнопкой мыши по созданному графику в менеджера данных, выберем в контекстном меню опцию «Добавить параметр». В открывшемся окне, в поле «Имя параметра» нужно ввести имя первого сигнала и нажать Ок.

Рисунок 19. Рисунок 19 – Добавление сигнала на график

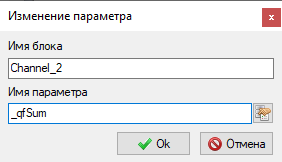

Аналогично нужно привязать к графику и сигнал Y_temp. На этом работа с графиком температур завершена. Ко второму графику, аналогично, привяжем имя параметра холодной трубы, соответствующего суммарной мощности, поступающей через стенку. Правила обращения к параметрам в данном случае те же, что и при присвоении их сигналам в скрипте – сначала имя блока (Channel_2), затем через точку имя соответствующего параметра (_qfSum).

Рисунок 20. Рисунок 20 – Добавление параметра на временной график

В результате окно менеджера данных должно приобрести вид, подобный рисунку 21.

Рисунок 21. Рисунок 21 – Окно менеджера данных с привязанными к графикам сигналами

В качестве дополнительного инструмента визуализации, повышающего наглядность отображения расчетных параметров, используем блок «HS – Отображение поля тепмератур», расположенный во вкладке «Визуализация» библиотеки блоков. При добавлении блока необходимо «бросить» его мышкой на блок стенки, назначив таким образом владельца, чьё поле температур предстоит отображать. После этого блок можно перетащить в любое место схемы – он останется связанным со стенкой. Сменить владельца можно и позже, щелкнув по блоку правой кнопкой мыши и выбрать Действия ⟶ Сменить владельца. Растянем блок мышкой по длине изображения канала и расположим на схеме в соответствие с рисунком 22. При этом необходимо растягивать блок, предварительно повернув его на 270 градусов с помощью команды контекстного меню, так как такая ориентация соответствует положению блока стенки на листе схемы. Наложением изображений блоков друг на друга можно управлять с помощью опций «Поместить назад» и «Выдвинуть вперед» контекстного меню блока.

Рисунок 22. Рисунок 22 – Блок отображения поля температур

Отображение поля температур происходит с помощью градиентной окраски изображения блока, при этом, чем больше температура участка, тем краснее будет его цвет. В окне свойств блока нужно указать максимальную и минимальную температуру, соответствующую красному и зеленому цвету. Укажем 80 и 35 градусов соответственно.

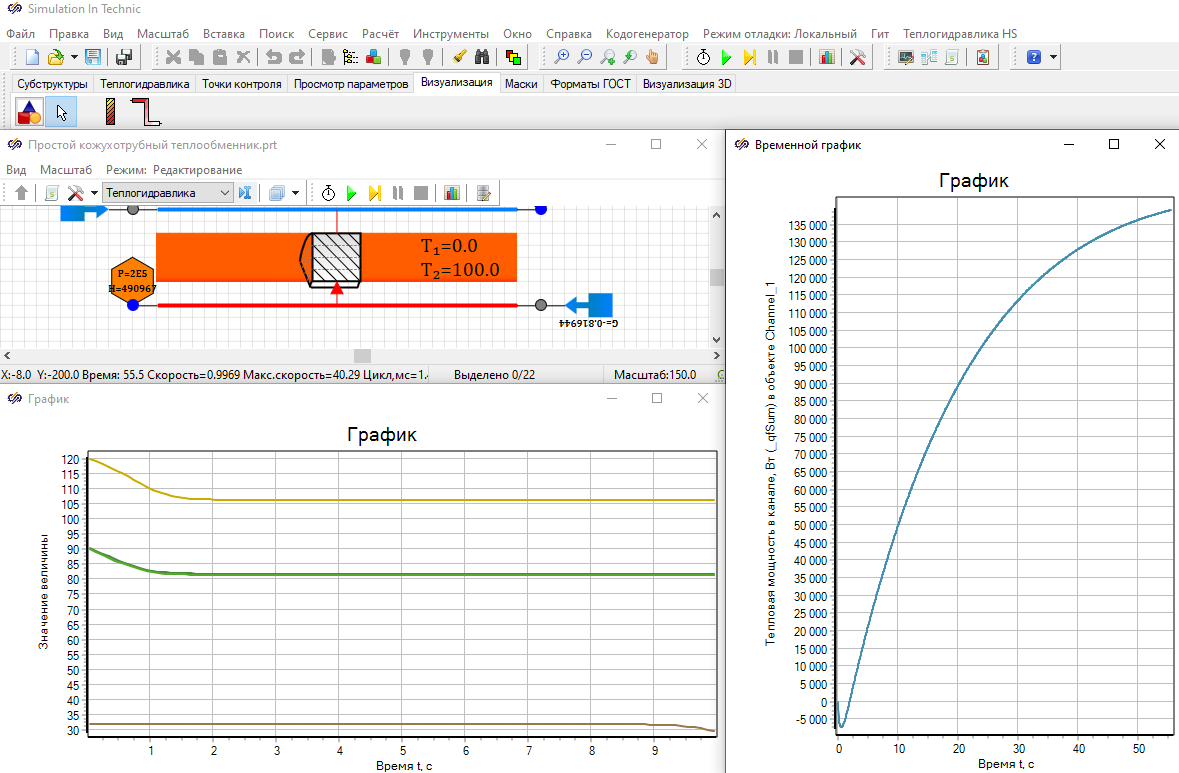

После этого всё готово не только для проведения расчета, но и для отображения результатов моделирования. Двойным щелчком мыши откроем оба графика и запустим проект на расчет нажатием кнопки F9 на клавиатуре, либо кнопки пуск на панели инструментов главного окна программы. Для ускорения расчета, предварительно можно отключить синхронизацию модельного времени с реальным, убрав соответствующую галочку на вкладке «Синхронизация» окна параметров расчета проекта.

Рисунок 23. Рисунок 23 – Графики параметров модели и поле температур стенки в ходе расчета

После начала расчета на графиках будут отображаться кривые изменения текущих значения соответствующих параметров, что позволяет отслеживать поведение модели и контролировать ее состояние. Нажатие правой кнопки мыши на поле графика открывает контекстное меню, пункт «Свойства» которого позволяет настраивать параметры отображения, такие как масштаб, вид кривых, цвет линий, формат легенды, подписи осей, подвергать значения нормировке и так далее. Опции можно изменять как прямо во время расчета, так и до его начала, исходя из требований к результату отображения либо из визуальных предпочтений.

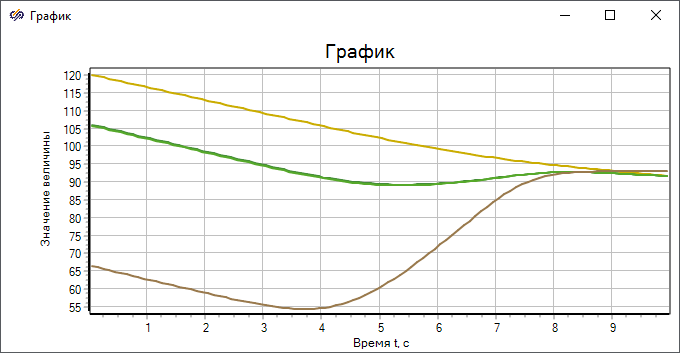

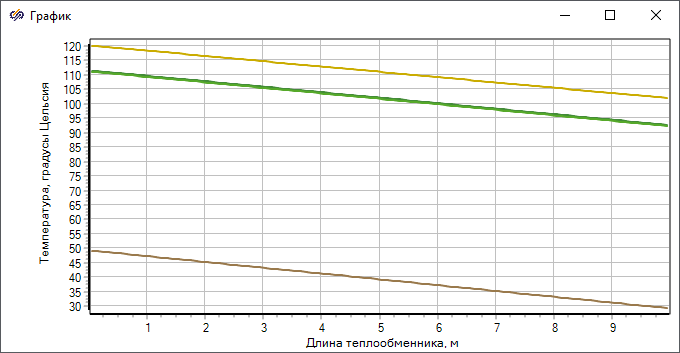

Спустя примерно 500 секунд модельного времени кривые температур выстроятся в гладкие линии, по которым можно сделать вывод о наступлении в теплообменнике стационарного процесса, при котором температура в горячей магистрали равномерно уменьшается, а температура в холодной магистрали равномерно увеличивается по ходу течения теплоносителя. Мощность теплового потока при этом примерно соответствует значениям 220 – 250 кВт.

Рисунок 24. Рисунок 24 – Выход на стационарный режим, поле температур

Таким образом, была составлена и параметризирована расчетная схема, а также получены числовые результаты необходимых параметров, отображение которых организовано в графическом виде.

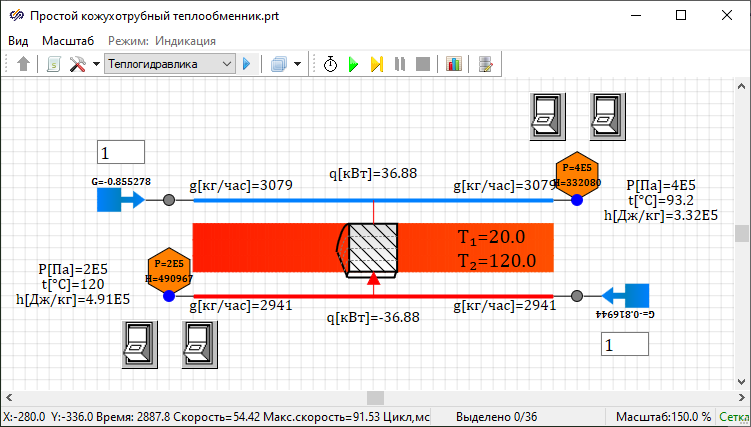

Для обеспечения гибкости исследования составленной модели, можно обеспечить возможность изменения тепловых параметров теплоносителей прямо во время расчета. Изменять температуру теплоносителя можно и напрямую, с помощью окна редактирования свойств блока, но это накладывает дополнительные требования к умению оператора работать со средствами разработчика. SimInTech позволяет использовать для этого интуитивно-понятные графические элементы. Разместим на листе проекта кнопки, которые будут увеличивать и уменьшать температуру теплоносителя. С помощью команды «Вставка» → «Панель примитивов» откроем окно графических примитивов, из которого вставим 4 элемента типа «Кнопка» и расположим, как на рисунке 25.

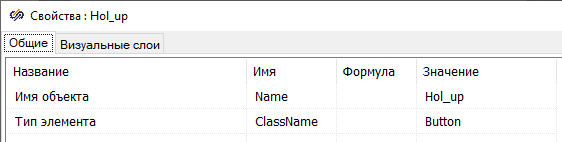

Рисунок 25. Рисунок 25 – Кнопки увеличения и уменьшения температуры теплоносителя

Левая кнопка возле каждого граничного узла будет увеличивать температуру вытекающего из него теплоносителя, а правая – уменьшать. Для удобства изменим имена кнопок в соответствие с их назначением. Сделать это можно на вкладке «Общие» в окне редактирования свойств каждой кнопки. Левую кнопку граничного узла холодной линии назовем «Hol_up», а правую «Hol_dn». Кнопки возле граничного узла горячей линии назовем соответственно «Gor_up» и «Gor_dn».

Рисунок 26. Рисунок 26 – Фрагмент окна свойств кнопки с измененным именем

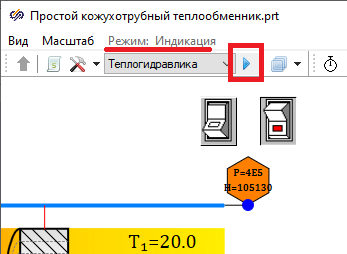

Кнопка будет изменять свое положение, если в ходе выполнения расчета щелкнуть по ней левой кнопкой мыши. Важно, что при этом тип отображения схемы должен быть установлен в режим «Индикация».

Рисунок 27. Рисунок 27 – Нажатая и отжатая кнопки и режим схемы - «Индикация»

Кроме визуального состояния, при нажатии, кнопка изменяет еще и состояние своего двоичного параметра с именем «Down». Именно изменение параметра будет служить признаком состояния кнопки на программном уровне. Дополним скрипт проекта текстом, обеспечивающим увеличение либо уменьшение энтальпии теплоносителя, вытекающего из узла, в зависимости от того, какая кнопка нажата. Для обращения к параметрам, как и прежде, используется конструкция из имени блока и имени параметра, разделенных точкой.

if (Hol_up.Down) then begin //если кнопка Hol_up нажата

if BoundNode_1._t ≤ 90 then BoundNode_1.H = BoundNode_1.H + 50; //увеличение энтальпии на 50, если теплоноситель не горячее 90°

end;

if (Hol_dn.Down) then begin //если кнопка Hol_dn нажата

if BoundNode_1._t ≥ 25 then BoundNode_1.H = BoundNode_1.H - 50; //уменьшение энтальпии на 50, если теплоноситель не холоднее 25°

end;

if (Gor_up.Down) then begin //если кнопка Gor_up нажата

if BoundNode_0._t ≤ 120 then BoundNode_0.H = BoundNode_0.H + 50; //увеличение энтальпии на 50, если теплоноситель не горячее 120°

end;

if (Gor_dn.Down) then begin //если нажата кнопка Gor_dn

if BoundNode_0._t ≥ 90 then BoundNode_0.H = BoundNode_0.H - 50; //уменьшение энтальпии на 50, если теплоноситель не холоднее 90°

end;

Таким образом, кнопки будут обеспечивать возможность изменения температуры теплоносителей прямо в ходе расчета проекта в диапазоне от 25 до 50 градусов для холодного и от 90 до 120 градусов для горячего теплоносителя.

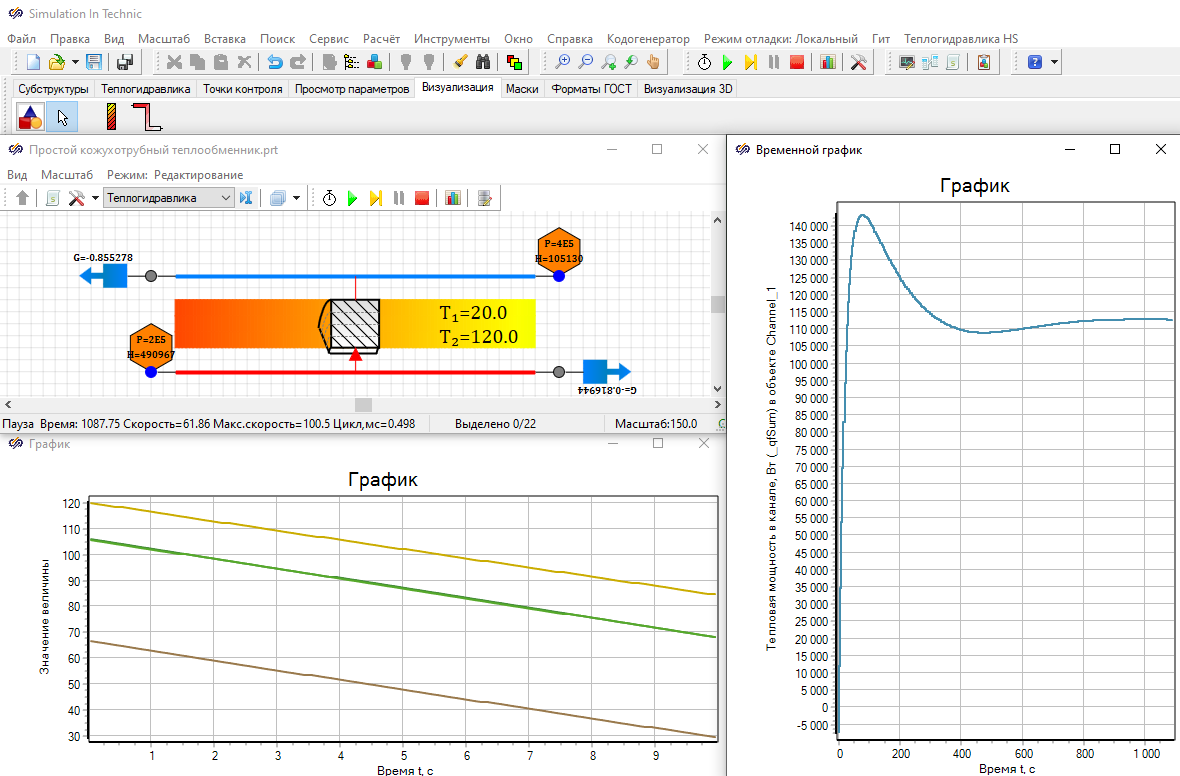

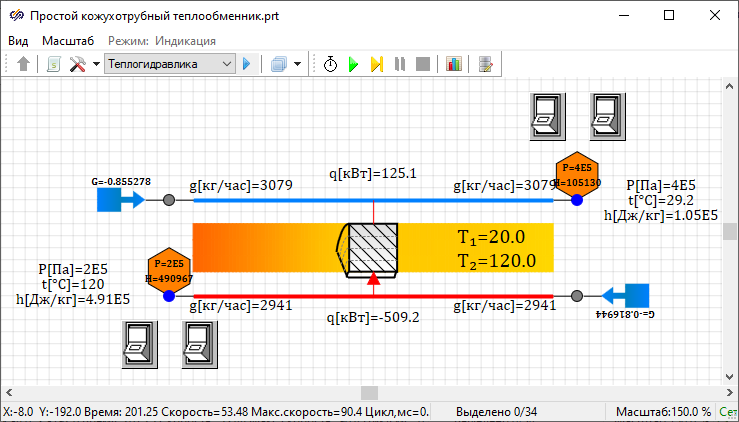

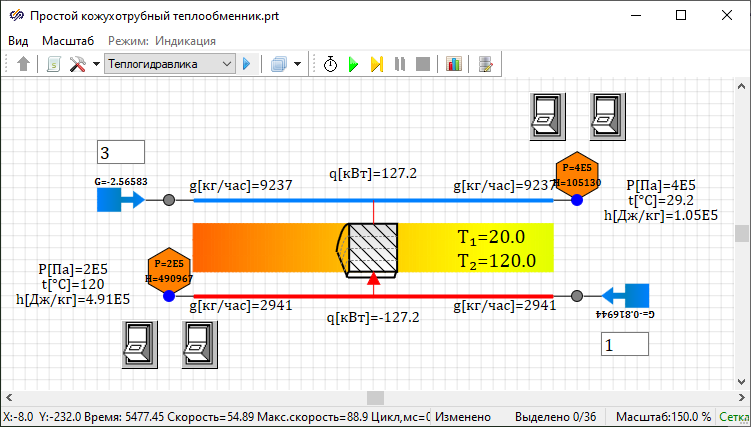

Для улучшения представления картины протекающего процесса в ходе расчета проекта, добавим на схему подписи со значениями расходов в каналах, мощностей теплообмена и параметров теплоносителя в узлах. Для этого используем команду «Вставка» → «Базовые блоки» → «Подпись». После этого необходимо «бросить» блок подписи на блок одного из каналов, назначив тем самым владельца, чьи параметры блок будет отображать. Сменить владельца или узнать текущего, можно выбрав соответствующую команду из пункта «Действия» контекстного меню блока подписи. Отображаемая подпись состоит из двух частей: постоянного текста и значения некоторого параметра блока-владельца. Щелкнем правой кнопкой по блоку подписи и выберем там «Свойства объекта». В открывшемся окне, на вкладке «Общие», есть свойства «Текст» и «Имена выводимых параметров». Ниже также есть набор свойств, регулирующих формат отображение подписи, например, можно настроить шрифт или выбрать с какой стороны от текста будут отображаться значения параметров. Значение свойства «Текст», будет соответствовать постоянной части подписи (запишем там: «кг/час»). А второму свойству нужно присвоить имя необходимого параметра. Для массового расхода в начале канала, запишем там «_g[1]*3600», что означает расход на границе первого участка разбиения. Умножение на 3600 необходимо для перевода размерности из кг/с в кг/час. Также в свойстве «Способ показа цифр» выберем «Показывать слева», чтобы числовое значение отображалось слева от фиксированного текста. Напомним, что список и описание всех параметров для каждого блока доступно из пункта «Параметры объекта» контекстного меню блока. Аналогичным образом добавим на блок подписи с информацией о расходах в начале и конце каждого канала, о параметрах теплоносителя в граничных узлах, а также подписи, отображающие суммарную мощность теплообмена для каждого канала (параметр с именем «_qfSum»). После добавления всех подписей, схема проекта должна принять вид, похожий на рисунок 28.

Рисунок 28. Рисунок 28 – Схема проекта с добавленными кнопками управления температурой и подписями блоков

Запустив проект на расчет, можно изменять кнопками температуру теплоносителей и наблюдать результат на графиках и подписях схемы. При этом необходимо помнить, что изменять состояние кнопок можно только когда схема находится в режиме индикации.

Рисунок 29. Рисунок 29 – Схемное окно в момент расчета с увеличенной, с помощью кнопок, температурой холодного теплоносителя

Рисунок 30. Рисунок 30 – Картина температур по длине теплообменника при повышении температуры холодного теплоносителя

Для расширения возможностей проведения исследований модели, добавим инструменты изменения расхода теплоносителях в обеих магистралях. Для этого используем графический примитив «Редактор», также доступный на панели графических примитивов. Разместим по одному блоку редактора возле каждого из блоков «HS - Подпитка», изменив размер блока и текстовое содержимое, в соответствие с рисунком 31.

Рисунок 31. Рисунок 31 – Примитивы типа «Редактор», добавленные на схему

Графический примитив «Редактор» представляет собой текстовое поле, присваивающее введенный текст своему свойству «Text» и интерпретирующее его, если возможно, в значение своего числового свойства «Value». Если же введенное в поле значение не удается конвертировать в число (введены текстовые символы), то изменения свойства «Value» не происходит. Мы будем использовать, введенный в блок редактора коэффициент, в качестве множителя для значения расхода в соответствующем блоке подпитки. В окне свойств объекта для обоих блоков редактора, установим значения «Text» и «Value» равными 1.

Рисунок 32. Рисунок 32 – Свойства «Text» и «Value» блока типа «Редактор»

Теперь отредактируем свойства блоков «HS – Подпитка», чтобы они учитывали введенный, в поле соответствующего редактора, коэффициент. В подпитке каждой линии необходимо умножить переменную, означающую расход на значение свойства «Value» соответствующего редактора. Механизм обращения к свойствам блокам, такой же, как описывался ранее: <имя блока>.<имя параметра>.

Рисунок 33. Рисунок 33 - Свойства блоков «HS - Подпитка»

После этого, запустив проект, можем изменять кратность расхода в любой магистрали, по сравнению с рассчитанным значением, путем введения необходимого коэффициента в поле соответствующего редактора. Причем коэффициент умножения может быть любым действительным числом.

Эксперименты на модели

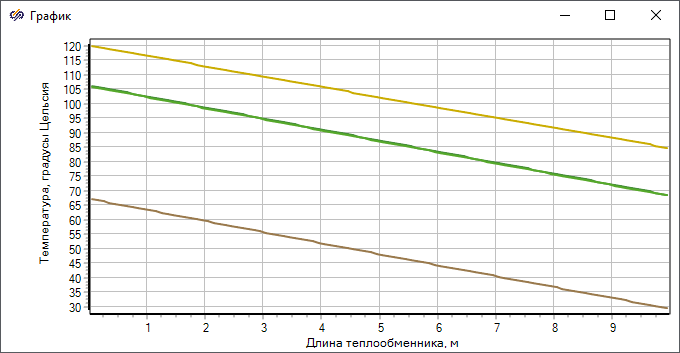

1. Проведем исследование влияния расходов в магистралях на форму распределения и абсолютные значения температуры.

Для этого запустим модель и дождемся стационарного состояния

Рисунок 34. Рисунок 34

При этом температуры по длине изменяются линейно, падение температуры в горячей линии составляет 73°, рост температуры в холодной линии составляет 66°, а температура поверхностей стенки лежит ближе к температуре холодного теплоносителя. После этого, не прерывая расчета, введем в поле редактора коэффициента расхода холодного теплоносителя, значение 3. При этом расход теплоносителя в канале увеличится до 9400 кг/час и график распределения температур начнет отображать переходный процесс.

Рисунок 35. Рисунок 35

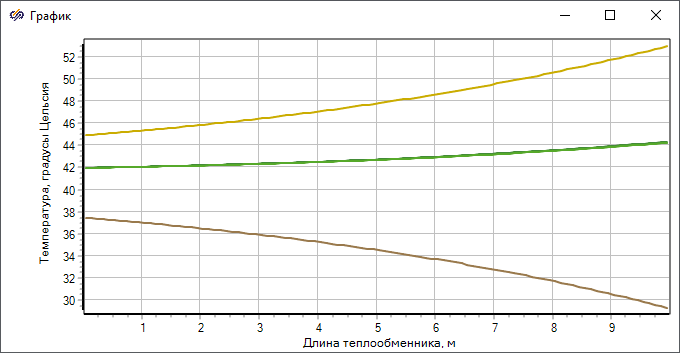

После установления нового стационарного состояния, картина распределения температур изменится.

Рисунок 36. Рисунок 36

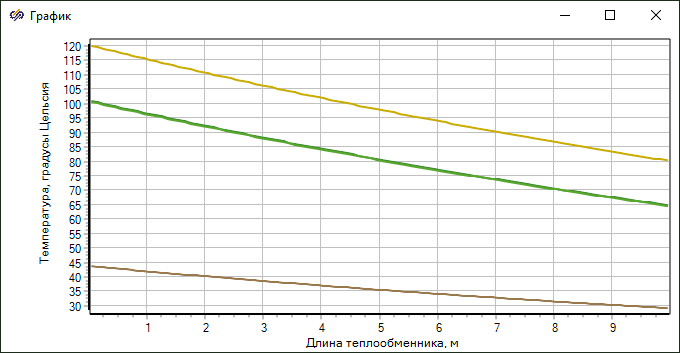

Температуры в начале холодной и горячей линии ожидаемо не изменились, так как параметры поступающего в них теплоносителя прежние. Но падение температуры в горячей линии увеличилось до 86 градусов, а нагрев в холодной линии снизился до 28 градусов. Также форма распределения температур по длине перестала быть сколь-нибудь линейной. Следующим действием, пропорционально увеличим в 3 раза величину расхода теплоносителя горячей линии, введя соответствующее значение в поле редактора коэффициента расхода горячей линии. Оценим изменения распределения температур после окончания переходного процесса.

Рисунок 37. Рисунок 37

Форма распределения выровнялась, однако не стала столь же близкой к линейной, как при коэффициентах, равных 1. Падение температур горячей линии составило 57 градусов, а увеличение температуры холодной – 55 градусов. То есть при пропорциональном увеличении расходов теплоносителей, эффективность теплообмена снизилась, но возросла суммарная мощность теплообмена, за счет увеличения массового расхода теплоносителя. Таким образом, имея модель теплообменника, можно подобрать значения входных расходов так, чтобы обеспечивалась необходимая эффективность теплообмена, а также требуемый выходной расход.

В качестве еще одного опыта, установим коэффициент расхода горячего теплоносителя, равный -1. Направление движения теплоносителя в канале изменится на противоположный и теплообменник перестанет быть противоточным. Кроме того, температура теплоносителя в горячей линии установится в соответствии с энтальпией, установленной в блоке «HS - Подпитка», так как именно этот блок теперь будет являться источником теплоносителя в канале. В нашем случае энтальпия должна быть установлена по умолчанию в значение 100e3 Дж/кг, что соответствует температуре 23,8 градусов. Стационарный режим в этом случае будет выглядеть, подобно рисунку 38.

Рисунок 38. Рисунок 38

По обеим линиям теплоноситель начинает движение «с конца» теплообменника, то есть с правой части графика. Обе температуры близки друг к другу, поэтому по достижению противоположной части теплообменника, происходит их выравнивание.

2. Исследуем изменение термического сопротивления стенки трубы на интенсивность теплообмена.

Конструкционные материалы трубопроводов со временем склонны к коррозии, слой которой может отличаться по своим физическим свойствам от основного материала трубы. Такие же влияние на интенсивность теплообмена могут оказывать колонии микроорганизмов и продукты их жизнедеятельности, откладывающиеся на стенках трубопроводов. Термическое сопротивление, вызванное такими факторами, а также последующее изменение интенсивности теплообмена может быть смоделировано средствами SimInTech. Допустим, что опытным путем установлено, что из-за влияния отложений на стенки горячей магистрали теплообменника, коэффициент термического сопротивления стенки увеличился в 5 раз, до 0,002 м2·К/Вт. Откроем окно свойств стенки и укажем коэффициент 5 в соответствующем поле.

Рисунок 39. Рисунок 39

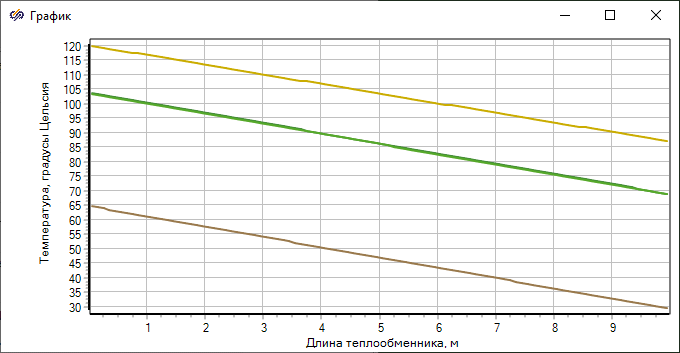

Запустив проект на расчет с такими параметрами и коэффициентами расходов, равными единице, получим картину стационарного режима в соответствие с рисунком 40.

Рисунок 40. Рисунок 40 -

Можно заметить, что по сравнению со значениями температур при изначальном коэффициенте термического сопротивления (Рисунок 34), наблюдается ухудшение теплообмена, выраженное в меньшем, на несколько градусов, нагреве теплоносителя в холодной магистрали и более слабом охлаждении в горячем. Также отмечается увеличение примерно на 10% продолжительности переходного процесса. Ухудшение характеристик выходного теплоносителя наряду с увеличением времени достижения стационарного состояния прямо говорит о прямом влиянии коэффициента термического сопротивления на эффективность теплообмена и о необходимости учитывать это при долгосрочной эксплуатации теплообменников.

С помощью описанных в работе инструментов, способов и приемов работы с элементами кода HS, а также прибегая при необходимости к справочной системе SimInTech, можно создавать теплогидравлические модели различного назначения и сложности, в том числе в составе комплексных проектов.